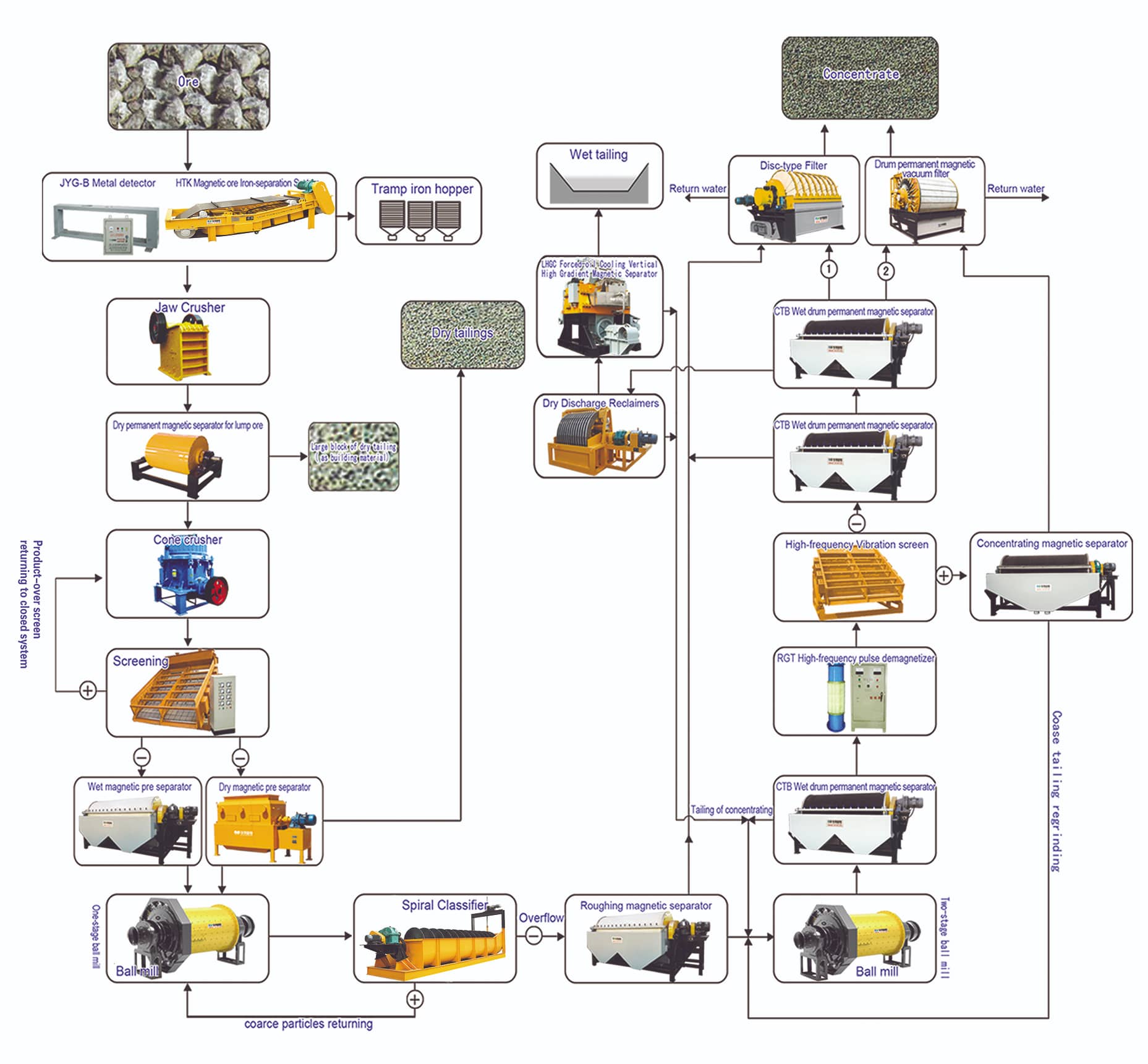

Dunyodagi eng qadimgi va eng keng tarqalgan metallardan biri sifatida temir rudasi temir va po'lat ishlab chiqarish uchun muhim xom ashyo hisoblanadi.Hozirgi vaqtda temir javhari resurslari kamayib bormoqda, bu boy ruda, ko'proq bog'langan ruda va murakkab ruda tarkibiga nisbatan ozg'in rudaning yuqori ulushi bilan tavsiflanadi.Temir odatda gematit yoki magnetit deb nomlanuvchi rudasidan temir rudasini boyitish deb ataladigan jarayon orqali olinadi.Temirni sanoatda qazib olishning o'ziga xos bosqichlari rudaning tabiatiga va kerakli mahsulotlarga qarab farq qilishi mumkin, ammo umumiy jarayon odatda quyidagi bosqichlarni o'z ichiga oladi:

Konchilik

Temir rudasi konlari birinchi navbatda qidiruv ishlari orqali aniqlanadi.Yashashga yaroqli kon topilgach, ruda yer ostidan ochiq yoki er osti konlarini qazib olish kabi tog'-kon texnikasi yordamida qazib olinadi.Ushbu dastlabki bosqich juda muhim, chunki u keyingi qazib olish jarayonlari uchun zamin yaratadi.

Maydalash va maydalash

Keyinchalik qayta ishlashni osonlashtirish uchun qazib olingan ruda kichikroq bo'laklarga bo'linadi.Maydalash odatda jag'li maydalagichlar yoki konusning maydalagichlari yordamida amalga oshiriladi va maydalash avtogen silliqlash tegirmonlari yoki sharli tegirmonlar yordamida amalga oshiriladi.Bu jarayon rudani mayda kukunga aylantirib, keyingi bosqichlarda ishlov berish va qayta ishlashni osonlashtiradi.

Magnit ajratish

Temir javhari tarkibida ko'pincha temir va po'lat ishlab chiqarishda foydalanishdan oldin olib tashlanishi kerak bo'lgan aralashmalar yoki boshqa minerallar mavjud.Magnit ajratish - bu magnit minerallarni magnit bo'lmagan minerallardan ajratish uchun ishlatiladigan keng tarqalgan usul.Huate magnit separatori kabi kuchli magnitlar temir javhari zarralarini gangdan (keraksiz materiallar) jalb qilish va ajratish uchun ishlatiladi.Bu bosqich rudaning tozaligini oshirish uchun juda muhimdir.

Foyda olish

Keyingi bosqich - rudani boyitish, bu erda maqsad turli xil texnikalar orqali temir miqdorini oshirishdir.Bu jarayon kirlarni olib tashlash va ruda sifatini yaxshilash uchun yuvish, saralash va tortishish bilan ajratish usullarini o'z ichiga olishi mumkin.Boyitish flotatsiyani ham o'z ichiga olishi mumkin, bu erda temir zarralarini suzuvchi va materialning qolgan qismidan ajratish uchun rudaga kimyoviy moddalar qo'shiladi.

Pelletlash yoki sinterlash

Ruda boyitilgandan so'ng, yanada samarali qayta ishlash uchun mayda zarralarni yirikroq zarralarga yig'ish kerak bo'lishi mumkin.Pelletizatsiya rudani ohaktosh, bentonit yoki dolomit kabi qo'shimchalar bilan maydalash orqali kichik sharsimon granulalar hosil qilishni o'z ichiga oladi.Sinterlash esa sinter deb nomlanuvchi yarim eritilgan massa hosil qilish uchun ruda maydalarini oqimlar va koks shabadasi bilan isitishni o'z ichiga oladi.Bu jarayonlar rudani fizik xossalari va ishlov berish xususiyatlarini yaxshilash orqali oxirgi qazib olish bosqichiga tayyorlaydi.

Eritish

Ekstraksiya jarayonining oxirgi bosqichi eritish bo'lib, temir rudasi yuqori pechda koks (uglerodli yoqilg'i) va ohaktosh (oqim vazifasini bajaradi) bilan birga isitiladi.Kuchli issiqlik rudani eritilgan temirga aylantiradi, u o'choq tubida to'planadi va tepada suzib yuruvchi cüruflar chiqariladi.Keyin eritilgan temir turli shakllarga, masalan, quyma yoki ignabargli quymalarga quyiladi va kerakli temir va po'lat mahsulotlarini olish uchun qayta ishlanadi.

Shuni ta'kidlash kerakki, turli xil temir javhari konlari va qayta ishlash zavodlari qo'llaniladigan muayyan jarayonlarda o'zgarishlarga ega bo'lishi mumkin, ammo umumiy tamoyillar o'xshashligicha qolmoqda.Rudadan temir qazib olish murakkab va ko'p bosqichli jarayon bo'lib, resurslar va texnologiyani ehtiyotkorlik bilan boshqarishni talab qiladi.Huate magnit separatori kabi ilg'or uskunalarning kiritilishi ajratish jarayonining samaradorligi va sifatini oshiradi, yakuniy mahsulot temir va po'lat ishlab chiqarish uchun zarur standartlarga javob beradi.

Xabar vaqti: 2024 yil 08-iyul